Konstrukcja działowych ścian szkieletowych składa się z lekkiego rusztu stalowego, z obustronną okładziną i wypełnieniem wewnątrz. Ruszt tworzą dwa rodzaje kształtowników zimnogiętych z blachy ocynkowanej. Kształtowniki "U" mocowane są do podłogi i sufitu przy pomocy gwoździ wstrzeliwanych lub kołków rozporowych, a kształtowniki "C" - ustawiane pionowo pomiędzy nimi, w rozstawie co 60 cm. Dla polepszenia właściwości akustycznych, pod profile "U" podkłada się systemową taśmę akustyczną.

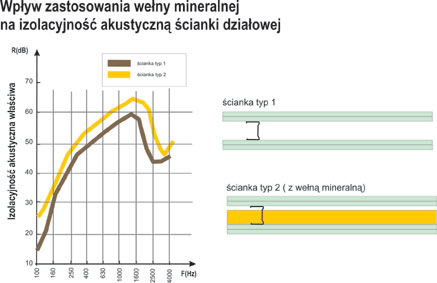

Obustronne zewnętrzne pokrycie ścianki wykonuje się z płyt gipsowo-kartonowych (grubości 9,5 lub 12,5 mm), mocowanych do rusztu blachowkrętami. Izolacyjność akustyczna w przypadku ścian masywnych, tzn. wykonanych z betonu, cegły, gipsu lub gazobetonu izolacyjność zależy przede wszystkim od masy 1 mkw ściany, a więc rośnie przy zwiększeniu jej grubości. Wiąże się to jednak ze zwiększeniem obciążenia stropów. Aby uzyskać większą izolacyjność przy mniejszej masie, stosuje się ściany działowe podwójne, wypełniając przestrzeń między nimi wełną mineralną.

Warto pamiętać, że w ścianach szkieletowych na izolacyjność mają wpływ wszystkie elementy składowe. Większa masa płyt okładzinowych, elastyczne ich zamocowanie do szkieletu, wypełnienie z materiałów włóknistych (wełna mineralna, wełna szklana) powodują wzrost izolacyjności.

Warto tutaj dodać, że istotnym czynnikiem wpływającym na skuteczność izolacji akustycznej ścian o podwójmy szkielecie ma sposób ich montażu. Należy unikać powszechnie stosowanych powszechnie przewiązek spinających. Te dodatkowe elementy łączące dwie ściany szkieletowe powodują powstawanie mostków akustycznych obniżających izolacyjność przegrody. Oczywiście ściana podwójna montowana jest najczęściej na wspólnym na stropie, który przenosi drgania. Dla ich tłumienia standardowo, w każdym systemie suchej zabudowy stosowane są specjalne samoprzylepne taśmy akustyczne.

Producenci materiałów izolacyjnych wykonanych z wełny mineralnej (kamiennej i szklanej) oferują szereg produktów przygotowanych fabrycznie do użycia z systemami suchej zabudowy wnętrz. Ma to szczególne znacznie przy wypełnianiu przestrzeni pomiędzy okładzinami lekkich ścianek działowych, które najczęściej mocowane są do słupków pionowych rozstawionych co 60 cm.

Przy ścianach o wysokości powyżej 4 m zalecane jest stosowanie poziomych przewiązek pomiędzy słupkami konstrukcji nośnej stelaża przeciwdziałających opadaniu wełny mineralnej pod wpływem własnego ciężaru. Warto tutaj zaznaczyć, że obecnie coraz częściej stosowana jest wełna mineralna (o niższych gęstościach) powleczona jednostronnie specjalnym welonem szklanym, który nadaje materiałowi sztywność i ułatwia montaż.

Na rynku dostępne są produkty w postaci płyt izolacyjnych o wymiarach w granicach 60x 125 cm lub filców i mat z zwojach o różnej długości i szerokości. Dla osiągnięcia właściwych i wymaganych efektów izolacyjności akustycznej ścianki działowej konieczne jest użycie wełny o różnej grubości i gęstości.

W przypadku montażu elastycznych płyt izolacyjnych umieszczane są one pomiędzy słupkami konstrukcji od dołu. Sprężystość płyt nie tylko pozwala wyeliminować dodatkowe prace związane z wykonywaniem przewiązek podtrzymujących, ale i również pozwala ciągnąć instalację elektryczną bez żmudnego wycinania kanałów do przeprowadzenia kabli elektrycznych.

Przykłady: ścianka działowa o grubości 150 mm, wykonana w systemie suchej zabudowy (podwójne poszycie z płyt g-k o grubości 12,5 mm) z wypełnieniem z wełny mineralnej o grubości 100 mm pozwala osiągnąć izolacyjność akustyczną na poziomie 56 dB (o 10 dB lepsza od wymaganej dla pomieszczeń mieszkalnych), odporność ogniową nawet na poziomie 2,0 godzin ( F2) oraz współczynnik przenikania ciepła (U) w graniach 0,31. Dla porównania, taka sama ściana bez wypełnienia wełną mineralna charakteryzuje się następującymi parametrami: izolacyjność akustyczna na poziomie 42 dB;odporność ogniową 30 minut (F0,5);

źródło za zgodą: http://www.miwo.pl